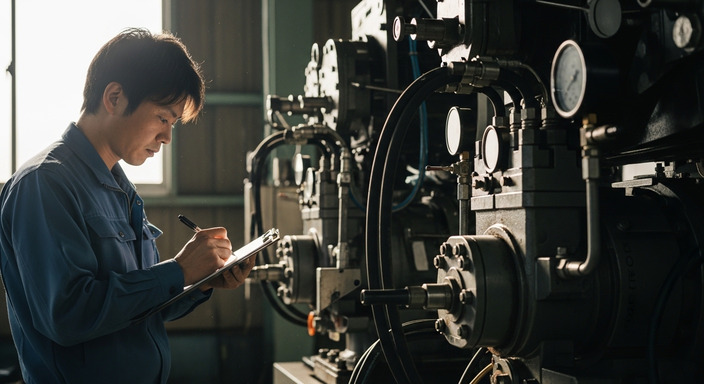

点検をしていても、記録を残していなければ意味が半減します。記録がない状態では、いつ交換したのか、どれだけ使用したのか、劣化がどの程度進んでいるのかが判断できません。その結果、交換時期を逃し、突然の故障や事故につながる危険があります。

点検記録は“やった証拠”ではなく、“未来を守るデータ”です。日付、内容、気づいた点を簡潔で構わないので必ず残しましょう。記録の積み重ねが、安全と安定稼働を支えます。

ホース接続部のわずかな油のにじみ、

「まだ大丈夫」と見過ごしていませんか?

油圧回路では、数十MPaという非常に高い圧力がかかっています。

そのため、ほんの紙一枚分の隙間でも、油は勢いよく噴き出します。

この状態を放置すると、

・接続部が一気に裂ける

・ホースが抜け飛ぶ

・高圧油が噴射して人身事故につながる

といった爆発的な破損に発展する危険があります。

特に注意すべきポイントは、

・継手の根元

・かしめ部周辺

・振動が伝わりやすい配管

です。

にじみは「故障の始まりのサイン」。

日常点検で接続部を目視・触診し、

異常を見つけたら早めに増し締めや交換を行いましょう。

接続部の点検を習慣にすることが、安全と寿命を守る近道です。

パッキンは永久に使える部品ではありません。

使用状況に関わらず、数年で必ず寿命がやってきます。

ゴムや樹脂でできたパッキンは、時間の経過とともに

硬化・ひび割れ・弾力低下が進みます。

見た目に異常がなくても、密封性能は確実に落ちています。

劣化したパッキンを使い続けると、

・油にじみ

・圧力低下

・突然の大量漏れ

といったトラブルに直結します。

特に注意したいのは、

「まだ漏れていないから大丈夫」という判断です。

漏れた時点で、すでに限界を超えています。

トラブルを防ぐ一番の対策は、

定期交換を前提にした保全です。

パッキン交換は小さな作業ですが、

放置すれば大事故につながります。

「壊れる前に替える」を意識していきましょう。

1万時間を超えたら、要注意です!

油圧シリンダーは、

「見た目がきれい」「まだ動く」だけでは判断できません。

内部では、

・シールの摩耗

・摺動部の疲労

・油膜保持力の低下

が稼働時間に比例して確実に進行しています。

特に累積1万時間超は、

トラブル発生率が一気に上がる分岐点。

突然の油漏れや動作不良は、

「寿命管理をしていなかった結果」であることがほとんどです。

稼働時間を記録し、計画的に交換・整備することが最大の予防保全。

止まってから直すのではなく、

止まる前に手を打つことが重要です。